Hoy en día, existe una necesidad creciente de productos energéticos que tengan menos impacto en el medioambiente. Esta demanda seguirá creciendo en el futuro y uno de los retos del mañana será mejorar el rendimiento de las máquinas y fábricas. Es en este contexto en el que JESA, S.A., una empresa especializada en el diseño y fabricación de rodamientos de bolas y piezas poliméricas por unidades, empezó a estudiar soluciones técnicas para hacer rodamientos de bolas con prestaciones avanzadas. El potencial de ahorro de energía global es considerable, ya que está relacionado con componentes utilizados a gran escala en una gran variedad de aplicaciones.

Para este desarrollo, se llevó a cabo un estudio teórico y se probaron las soluciones y validaron en diferentes bancos de prueba.

Dentro de este proyecto, se llevaron también a cabo colaboraciones científicas con Universidades e Institutos de Enseñanza Superior Suizos.

Las causas de rozamiento en un rodamiento de bolas

Los rodamientos de bolas transmiten un movimiento giratorio entre dos cuerpos con poco rozamiento. Esto es debido a que el rodamiento de bolas realiza un deslizamiento mínimo en las superficies. El rozamiento, el calor y deterioro es limitado comparado con otras soluciones de rotación, y además asegura una alta precisión del posicionamiento y un bajo nivel sonoro.

No obstante, algunos factores generan un rozamiento que se traduce en una pérdida de energía y de generación de calor que puede perjudicar al rendimiento del producto final.

Los rodamientos de bolas generalmente ofrecen la mejor capacidad para la media que buscamos. Son adecuados para múltiples aplicaciones, sin embrago, representan un compromiso que no es optimo para aplicaciones que necesitan mayor precisión. En algunos casos, pueden presentar fricciones mayores de las necesarias para el funcionamiento apropiado de la aplicación.

JESA, S.A. suministra rodamientos de medición basándose en una especificación. Este enfoque ofrece la posibilidad de cumplir las demandas de sus clientes con productos optimizados según sus necesidades

El rozamiento interno y la optimización de los componentes

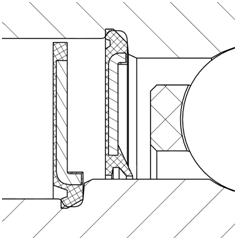

Las juntas

La principal causa de rozamiento en un rodamiento de bolas sellado es el rozamiento entre las juntas. Este tipo de cierre suelen ser inevitable, ya que los rodamientos están expuestos a altos niveles de contaminación y es imprescindible garantizar la limpieza necesaria para su correcto funcionamiento. Estos elementos generalmente consisten en una fina lámina sintética de elastómero tipo NBF, HNBR o FKM, seleccionado según la temperatura de funcionamiento. Uno o dos bordes tienen un apoyo radial o axial en el anillo opuesto para asegurar la hermeticidad. Investigar en la optimización de pre-tensado entre el cierre y el rozamiento es la mejor solución posible para aumentar el rendimiento. Se puede alcanzar una reducción en el rozamiento del 50% gracias al uso de los cierres con un diseño mejorado sin detrimento del precinto. Se necesita un tratamiento especial en la superficie para reducir el coeficiente de rozamiento.

Otra área de optimización es la rugosidad de la superficie metálica que hay en contacto con los rodamientos. Cuando hay suficiente espacio, a veces es posible reemplazar los cierres y las juntas que no están haciendo contacto correcto, que permiten una significante reducción de pérdida de energía asegurando la hermeticidad necesaria.

Figura 1: Juntas dobles sin rozamiento

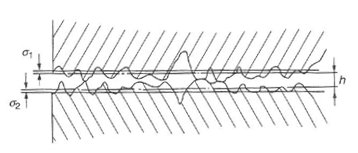

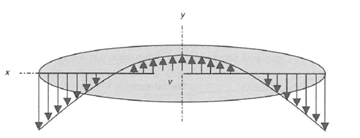

El fraccionamiento del lubricante en las áreas de contacto del rodamiento

La función principal de un lubricante es prevenir el contacto entre los metales de los anillos y bolas, separando las superficies con una película fina. Las asperezas de las superficies quedan por ende excluidas y no colisionan, lo que permite una mejora significativa y una vida útil más larga del producto. La lubricación más normal es la lubricación de por vida con grasa, que facilita su aplicación. No obstante, a veces es necesaria la lubricación por circulación.

Figura 2: Detalle de la superficie de las bolas-anillos en contacto con lubricantes mezclados. En este método puede existir un contacto ocasional de las superficies ( [Tedric A. Harris, 2007, Advanced Concepts of Bearing Technology, CRC Taylor & Francis Group, 140]

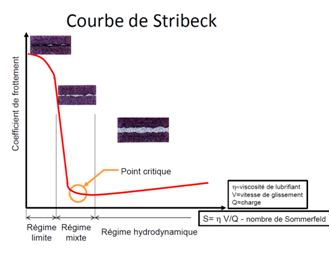

La elección de la viscosidad y el tipo de aceite base es crucial para asegurar el grosor óptimo de la película lubricante. Demasiada viscosidad causará un aumento innecesario de temperatura, mientras que una baja viscosidad causará un rozamiento de tipos mixtos y colisiones limitadas de las asperezas de las superficies que dan como resultado una importante reducción de energía y en esperanza de vida.

Figura 3: La Curva Stribeck describe los diferentes tipos de rozamiento [Sksana Banakh, 2010, Tratamientos de superficie y uso en tribología, Course FSRM]

Se puede calcular la rutina de lubricación, teniendo en cuenta la rugosidad de las superficies, la película más fina de lubricante creada de acuerdo a las cargas, índices relativos, geometría y temperaturas así como las características del lubricante.

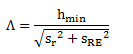

- Λ = parámetro del grosor de la película

- h min = grosor mínimo del lubricante formado [mm]

- Sr = RMS rugosidad (= 1.25 x rugosidad Ra [µm]) campo de los rodamientos [µm]

- · SRE = RMS rugosidad (= 1.25 x rugosidad Ra [µm])

Cuando el sistema de lubricación está limitado

- Para cuando el sistema de lubricación es mixto

- For Λ < 3, el sistema de lubricación es elastohidrodinámico

Existen diferentes métodos para calcular el grosor mínimo de la película de lubricante en el área de contacto. Uno de los usados más habitualmente es el de Hamrock and Dowson:

- h min = grosor mínimo de la película de lubricante [m]

- a = coeficiente de presión / viscosidad [m2/N]

- Ηo = viscosidad dinámica a presión atmosférica [Pa ·] s

- U = velocidad de conducción de la superficie [m/s] Velocidad lineal media del cuerpo del rodillo (UA) y la velocidad del punto de contacto en el anillo interior y exterior (UB)

- E’ = Modulo Young reducido [Pa]

- W = Carga en el rodillo [N]

- e = Numero Euler

- k = parámetro de elepticidad de la elipse de contacto, informe de los semiejes a/b. Se puede obtener un valor aproximado con:

- Rx = radio de la curvatura reducida en le eje x

- Ry = radio de la curvatura reducida en le eje y

- Una buena superficie de las huellas y bolas son esenciales para asegurar los factores Λ > 3, sin tener que utilizar un lubricante excesivamente viscoso, y para asegurar una buena duración de vida del rodaje mientras se limita el rozamiento. JESA SA está equipado con las máquinas de más reciente generación lo que proporciona un acabado final de gran calidad y consigue excelentes estados de superficie.

La mezcla del lubricante en los rodillos y en la jaula

Un parte del rozamiento se crea cuando se mezcla el lubricante en los rodillos y la jaula de los rodamientos; es entonces cuando más se distribuye la grasa en los rodamientos. La geometría de la jaula, el tamaño de la bola y la cantidad de bolas influye en la mezcla. El tipo de espesante NLGi utilizado en la grasa, así como la cantidad inicial de lubricante, también afectan al rozamiento. La aplicación será también decisiva para determinar estos parámetros por separado.

La geometría Interna y el rozamiento en los puntos de contacto de las bolas y de los anillos

Debido a que los materiales utilizados no son rígidos y las presiones de contacto son muy elevadas, existen deformaciones elásticas de las bolas y las pistas en las áreas de contacto. Esta deformación causa dos tipos de rozamiento:

1. Pérdidas por histéresis

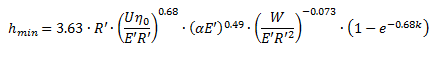

Cuando una bola rueda en una superficie, forma una salida de material en la parte delantera del punto de contacto, que debe deformase elásticamente para que pueda seguir girando. Se recupera parcialmente el consumo de energía cuando el material vuelve a su posición anterior, en la parte posterior del punto de contacto, pero no por completo. La diferencia de energía corresponde a una pérdida por disipación.

Figura 4: Giro del cilindro y deformación de las superficies [Tedric A. Harris, 2007, Conceptos avanzados en la tecnología de rodamiento, CRC Taylor & Francis Group, 129]

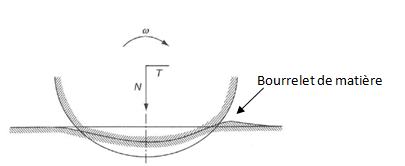

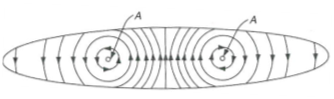

2. Micro-deslizamiento

El área de contacto entre las bolas y las guías tiene una forma elíptica más o menos alargada dependiendo del radio de curvatura elegido para la bola, en comparación con el diámetro de las guías. Se provoca un deslizamiento relativo de las superficies por la elasticidad del material y solo dos puntos de la elipse no se deslizan, en el caso del rodamiento rígido de carga radial.

Figura 5: Detalle de contacto del camino del rodamiento donde se muestra el RADIO medio tras la deformación así como dos puntos A – A donde rueda.[Tedric A. Harris, 2007, Conceptos avanzados de tecnología de rodamiento, Taylor & Francis Group, 45 CRC]

La mayoría de elipses se amplían y hay mayor velocidad de deslizamiento al final de la elipse, lo que incrementa el rozamiento.

Figura 6: Detalle de contacto del camino del rodamiento donde se muestra las líneas de deslizamiento y dos puntos A – A donde rueda. [Tedric A. Harris, 2007, Conceptos avanzados de tecnología de rodamiento, CRC Taylor & Francis Group, 46]

Figura 7: Detalle de contacto del camino de rodamiento donde se muestra la velocidad de la amplitud de deslizamiento. [Tedric A. Harris, 2007, Conceptos avanzados de tecnología de rodamiento, CRC Taylor & Francis Group, 138]

Las bolas estándar normalmente se fabrican para maximizar las áreas de contacto entre las bolas y los anillos, para reducir las presiones en la superficie y con ello incrementar la capacidad de carga del rodamiento. No es posible un rendimiento optimizado debido a que el rozamiento se incrementa con la superficie de contacto. Gracias a sus herramientas avanzadas de cálculo, JESA SA es capaz de determinar la geometría interna óptima para minimizar el rozamiento, garantizando la vida de rendimiento prevista.

El rozamiento de la jaula en las bolas y los anillos

El uso de una jaula permite limitar el rozamiento evitando que las bolas choquen entre ellas, como ocurre en el caso de los rodamientos de bolas. La jaula en si misma está en contacto con la bola y a veces incluso con el anillo interno o externo, lo que produce una pérdida de energía así como un deslizamiento por pérdida de lubricante.

La calidad de fabricación de la jaula, su geometría, así como la forma en la que se ha fabricado, tienen una notable influencia en el rozamiento que se genera.

JESA combina una gama de polímeros de ingeniería y un bajo coeficiente de rozamiento para el desarrollo de las jaulas con bajo rozamiento, lo que permite una pérdida de energía reducida en comparación con la jaula convencional de acero.

JES combina una gama de polímeros de ingeniería con un bajo coeficiente de rozamiento, para el desarrollo de jaulas con bajo rozamiento, lo que permite reducir la pérdida de energía comparado con una jaula convencional de acero, además de permitir una mayor resistencia a las vibraciones. Se puede llevar a cabo una prueba de deformación de la jaula, si fuera necesario, con un software de análisis de elemento finito con el fin de evitar cualquier riesgo de deformación excesiva por contacto accidental.

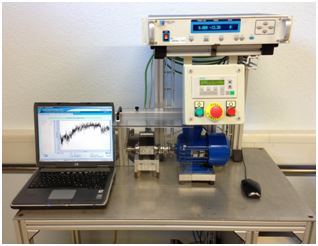

Pruebas Prácticas

Es difícil calcular con exactitud el rozamiento de un rodamiento, ya que el número de parámetros que inciden en este valor son muy diversos. Se utilizan algunos programas para calcular un valor de rozamiento casi exacto para rodamientos estándar, pero los resultados divergen de la realidad para el caso de los rodamientos especiales.

JESA está equipado con un banco de pruebas para medir el rozamiento de rodamiento para distintos métodos de rotación. Se realizan cálculos de pruebas prácticas en este banco, para asegurar el nivel de rozamiento de los productos.

Figura 8 Banco de pruebas para medir el rozamiento

Se ha desarrollado un banco de pruebas tribológico en colaboración con la Escuela de Ingenieros de Friburgo y permite cuantificar de forma precisa el rozamiento de varios materiales y revestimientos bajo carga a distintas velocidades. Una celda independiente hace presión de contacto de 0-4 ‘ 200MPa en dos anillos de pruebas, en molduras de 2 x 3. Esta celda puede instalare en un reómetro para medir el rozamiento o acoplarse a un motor para realizar pruebas de duración:

Figura 9 Celda de Prueba montada en un reómetro

Figura 10 Celda instalada para ensayos de ciclo de vida

Ejemplo Concreto

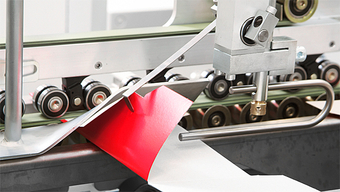

Bobst SA es una de las empresas líderes a nivel mundial en el diseño y fabricación de máquinas de producción de embalajes de cartón. Algunas de estas máquinas son grandes y utilizan cientos de rodamiento para apoyar y orientar las correas planas, que se utilizan para mover los cartones por la máquina.

Estos rodamientos son específicos para cargas bajas porque los rodamientos estándar no están adaptados y optimizados para grandes cargas. JESA SA ha propuesto un rodamiento especial para las necesidades del cliente. Se ha revisado la fabricación y geometría interna así como la cantidad y tipo de lubricante utilizado. Estas juntas especiales dobles sin contacto proporcionan un buen sellado de las cajas de cartón sin afectar al rozamiento.

Figura 11 Detalle de plegadora-encoladora BOBST [www.bobst.com]

Figura 12 Rueda especial desarrollado por JESA SA

Con un producto así, es posible dividir en 2, o incluso en 3, el rozamiento de los rodamientos. Al multiplicar la cantidad de rodamientos que hay en cada máquina, se puede conseguir ahorros de energía significantes en el producto final. Se reduce el impacto de la maquina en el medioambiente y se obtiene una reducción de costos de funcionamiento.

Fuentes:

- Tedric A. Harris, 2007, Conceptos Avanado de Teconología de Rodamiento, CRC Taylor& Francis Group

- Gwidon W. Stachowiak, Andrew W. Batchelor, 2005, Engineering Tribology, Elsevier, ISBN-10: 0-7506-7836-4

- Sksana Banakh, 2010, Tratamiento de superficie y uso en Tribología, Cursos FSRM

Información de contacto

| JESA SA Headquarter Rte du Petit-Moncor 9 1752 Villars-sur-Glâne Switzerland Tfno.: +41 (0) 26 408 47 80~ Email: [email protected] Web: www.jesa.com |

JESA UK The Willows, Water Lane Someford keynes – Cirencester Gloustershire – GL7 6DS – United Kingdom Tfno.: +44 (0) 1285 869 047 Email: [email protected] Web: www.jesa.com |

BearingNews